요즘 반도체 시장에서 가장 뜨거운 키워드를 꼽으라면 단연 ‘HBM’과 ‘하이브리드 본딩’일 겁니다. AI 시대를 맞아 폭발적으로 늘어나는 데이터를 처리하기 위해 D램을 수직으로 쌓아 올리는 HBM의 중요성은 날로 커지고 있죠. 그리고 이 HBM을 더 얇고, 더 강력하게 만들기 위한 핵심 기술이 바로 하이브리드 본딩입니다.

최근 한화정밀기계가 SK하이닉스와 손잡고 2세대 하이브리드 본더 개발에 속도를 내고 있다는 소식이 들려오면서 업계의 기대감이 커지고 있습니다. 빠르면 연내 개발을 목표로 한다니, 네덜란드의 베시(BESI)가 주도하던 시장에 강력한 도전자가 나타난 셈이죠.

그런데 문득 궁금해집니다. 지금도 하이브리드 본더가 있는데, 굳이 ‘2세대’를 개발하는 이유는 뭘까요? 1세대와 2세대, 과연 무엇이 어떻게 다르고 기술 격차는 어느 정도일까요? 오늘은 이 궁금증을 속 시원하게 파헤쳐 보겠습니다.

한화세미택 1세대 하이브리드 본딩 장비

하이브리드 본딩, 왜 필요한가?

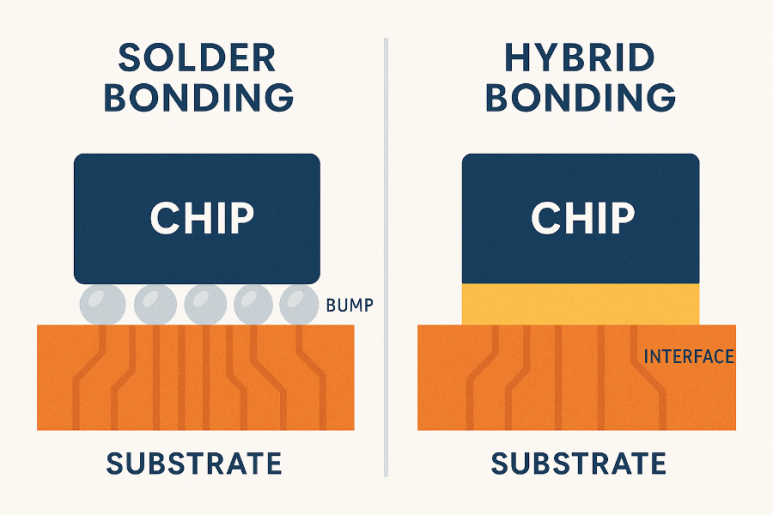

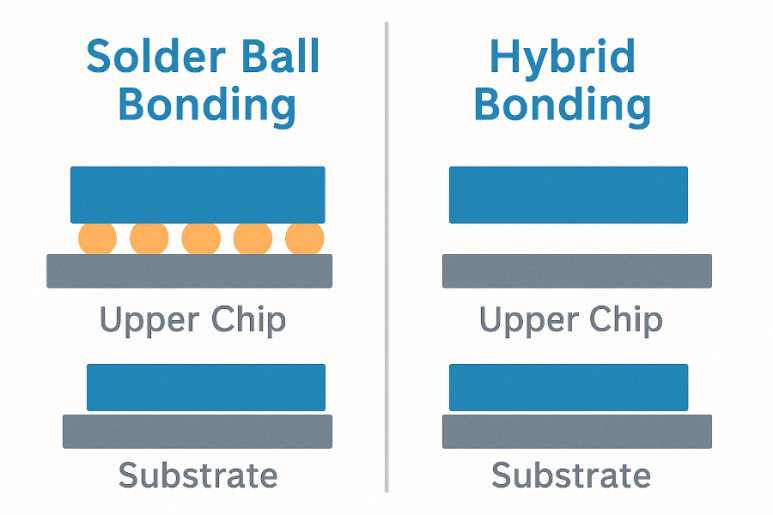

먼저 하이브리드 본딩이 왜 중요한지부터 간단히 짚고 넘어가죠. 기존에는 D램 칩을 연결할 때 솔더볼이라는 작은 공 모양의 범프(Bump)를 사용했습니다. 하지만 HBM이 고단으로 쌓이면서 이 범프의 크기와 간격이 걸림돌이 되기 시작했습니다. 칩과 칩 사이의 거리가 멀어지면 신호 전달 속도가 느려지고, 전력 소모도 커지기 때문이죠. 패키지 전체 두께를 얇게 만드는 데도 한계가 있었습니다.

하이브리드 본딩은 이러한 범프를 없애고, 구리(Cu) 배선을 직접 연결하는 방식입니다. 마치 레고 블록을 맞추듯 칩을 바로 붙여버리는 거죠. 덕분에 칩 간의 거리가 획기적으로 줄어들어 데이터 전송 속도는 빨라지고, 전력 효율은 높아집니다. 더 많은 D램을 쌓아도 전체 두께를 얇게 유지할 수 있어 HBM4, HBM5와 같은 차세대 메모리 구현에 필수적인 기술로 꼽힙니다.

1세대 vs 2세대 하이브리드 본더, 무엇이 다른가?

아쉽게도 한화정밀기계를 포함한 대부분의 장비 업체들은 1세대, 2세대 본더의 구체적인 스펙을 상세히 공개하지는 않습니다. 고객사와의 비밀유지 계약 때문이죠. 하지만 우리는 HBM 기술의 발전 방향과 여러 정보를 종합해 2세대 본더가 갖춰야 할 핵심적인 차이점을 충분히 짐작해 볼 수 있습니다.

하이브리드 본딩

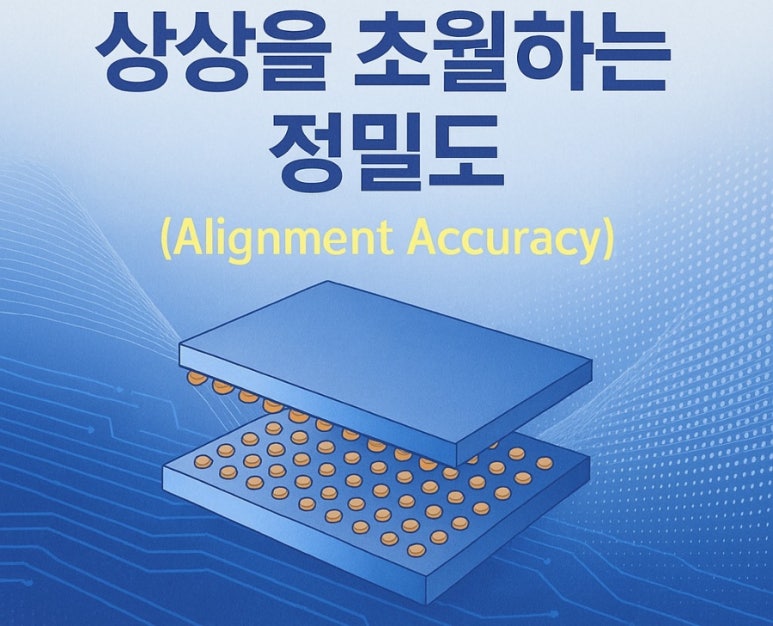

1. 상상을 초월하는 정밀도 (Alignment Accuracy)

가장 큰 차이는 바로 ‘정렬 정확도’입니다. 1세대 하이브리드 본더가 나노미터(nm) 수준의 정밀도를 목표로 했다면, 2세대 본더는 그보다 훨씬 더정밀한, 수십 나노미터 이하의 정확도를 요구합니다. 눈에 보이지도 않는 수많은 구리 패드를 오차 없이 정확하게 정렬해 붙여야 하기 때문이죠.

HBM4부터는 D램 칩의 입출력(I/O) 개수가 2048개 이상으로 늘어날 전망입니다. 현재 HBM3E의 1024개보다 두 배나 많아지는 셈입니다. 좁은 면적에 더 많은 통로를 만들어야 하니, 연결 통로인 구리 패드의 크기는 더 작아지고 간격은 더 촘촘해질 수밖에 없습니다. 머리카락 굵기의 수천 분의 일에 해당하는 오차도 허용하지 않는, 극한의 정밀도가 2세대 본더의 핵심 역량이라 할 수 있습니다.

2. 완벽에 가까운 청정도 관리 (Particle Control)

하이브리드 본딩은 먼지 한 톨에도 성패가 갈리는 매우 민감한 공정입니다. 칩 표면에 아주 작은 이물질이라도 있다면, 구리 배선이 제대로 연결되지 않아 불량이 발생하기 때문입니다.

1세대 본더 역시 높은 수준의 청정도를 유지했지만, 2세대 본더는 거의 ‘진공’에 가까운, 극도로 제어된 환경을 구현해야 합니다. 칩을 옮기고, 정렬하고, 붙이는 모든 과정에서 파티클(미세 입자) 발생을 원천적으로 차단하는 기술이 더욱 고도화될 것입니다.

3. 생산성 향상 (Throughput)

아무리 기술이 뛰어나도 생산 속도가 느리면 상용화에 어려움을 겪습니다. 2세대 하이브리드 본더는 1세대보다 더 빠르고 효율적으로 칩을 쌓아 올려야 하는 과제를 안고 있습니다. 현재 시간당 처리량(UPH)이 1,000~2,000개 수준이라면, 2세대 장비는 이 수치를 뛰어넘어 HBM 양산 라인에 본격적으로 투입될 수 있는 생산성을 확보해야 합니다. 이는 정밀한 제어 기술과 장비의 안정성이 뒷받침되어야 가능한 일입니다.

기술 격차, 얼마나 될까?

1세대와 2세대 하이브리드 본더의 기술 격차는 단순히 장비의 성능 개선을 넘어, 차세대 HBM 시장의 주도권을 결정지을 만큼 크다고 할 수 있습니다.

* 기술 난이도: 요구되는 정밀도와 청정도 수준이 기하급수적으로 높아져, 장비 개발 난이도 자체가 차원이 다릅니다.

* 수율 확보: 더욱 미세해진 공정에서 높은 수율(정상 제품 비율)을 안정적으로 확보하는 것이 2세대 본더의 핵심 과제이며, 이는 곧 기술력의 척도가 될 것입니다.

* 적용 제품: 1세대 본더가 HBM3E 일부 또는 차세대 기술의 테스트베드 역할을 했다면, 2세대 본더는 HBM4 이후 세대의 본격적인 양산을 책임지게 됩니다. 즉, 2세대 장비 없이는 미래의 고성능 AI 반도체 생산이 불가능하다는 의미입니다.

한화정밀기계가 SK하이닉스와의 긴밀한 협력을 통해 2세대 하이브리드 본더 개발에 성공한다면, 이는 단순히 장비 국산화를 넘어 한국 반도체 생태계 전체의 경쟁력을 한 단계 끌어올리는 중요한 변곡점이 될 것입니다. 외산 장비 의존도를 낮추고, 차세대 메모리 시장에서 ‘초격차’를 이어가는 든든한 발판이 되기를 기대해 봅니다.

#한화세미택 #한화정밀기계 #하이브리드본더 #2세대하이브리드본더 #HBM #AI반도체 #반도체장비 #기술격차 #SK하이닉스

댓글0